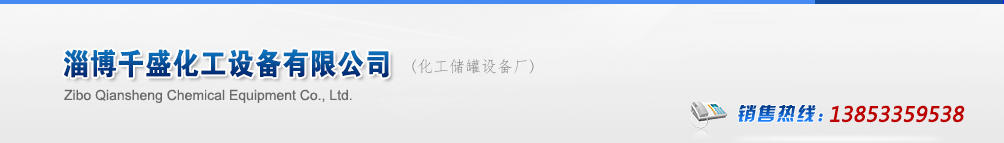

BOG再冷凝器是BOG再冷凝工藝流程的核心設備,全部由不銹鋼制成,設備的設計壓力為1.89MPa/FV,設計溫度為一196/145℃。主體板材為SA.240304/304L(化學成分符合304L,力學性能滿足304要求)。法蘭、鍛管等材料為SA一182MF304/304L。所有接管與殼體的連接方式均為厚壁鍛管插入式連接結構。示意圖見圖1,本文將為大家詳細介紹BOG再冷凝器的制造過程。

1設備材料

本設備采用雙牌號不銹鋼制造,由于材質特殊,且工作溫度低,在采購材料時,提出了如下技術要求:

(1)執行ASMESA一240M304/304L標準的鋼板按SA-435M進行很聲檢測。

(2)材料的機械性能應滿足ASMESA一240M304的要求,材料的化學成份應滿足ASMESA一240M304L的要求;并且P≤0.035%,S≤0.020%,鋼板需做一l96℃夏比v型沖擊試驗,側向膨脹量不小于0.38mm。

(3)材料應按ASTMA262E方法進行晶問腐蝕敏感性試驗。

(4)所有鍛件按ASMESA一745M進行uT檢測,合格級別為QL—1。

2設備制造

2.1封頭成型

封頭為外購產品,采用熱成型方法加工,在制造過程中,嚴禁采用火焰加熱矯形或其他熱矯形方法。

2.2錐形封頭的制造

2.2.1錐形封頭分瓣預制尺寸錐形封頭分四瓣預制,制作完成后,每個瓣片的幾何尺寸,必須符合下列要求:

(1)分別采用弦長為Di/6(Di為錐形封頭大、小口處的內直徑)樣板,檢查錐形瓣片大、小口處的圓度,其較大間隙不得很過2mm。

.jpg)

(2)錐段的母線長(A)允許偏差為±2mm;

(3)大、小口弧長(B、C)允許偏差為±2mm;

(4)對角線(D1、D2)相對差為±2.5mm。

2.2.2錐形封頭的整體成型

分瓣預制完成后,將錐形封頭整體成型,瓣片之間采用無間隙組裝,封頭拼接焊縫對口錯邊量小于等于2mm,拼接焊縫處的棱角應小于等于3mm。整體組裝后,各瓣片的上下環口應在同一平面,其偏差值不應大于2mm。上、下環口的圓度不應大于10mm,外圓周長允許偏差為±6mm。錐形封頭高度允許偏差為6mm。

.jpg)

2.3簡體的制作組對工藝

2.3.1單節殼體制作流程板材下料一坡口加工一拼縫焊接一筒體卷制一縱縫焊接

2.3.2筒節制造

(1)所有筒節A、B類焊縫坡口采用等離子切割下料,采用銑邊機進行坡口加工。

(2)先進行筒節拼縫組焊,整體卷制成形。筒節卷制前先進行板頭預彎,采用弧形樣板檢查,板頭300mm范圍內間隙小于等于1mm。其他部位小于等于2mm。

(3)筒節組焊成形后,焊縫錯邊量及焊縫余高按符合ASMEVll卷的要求,焊縫棱角應小于等于4mm。

2.3.3筒體組焊

簡體環焊縫的組裝應盡量避免在筒節上焊接臨時組裝卡具,宜采用在筒節內部進行機械頂撐的方式進行環焊縫的組對工作。環焊縫組焊成形后的焊縫錯邊量及焊縫余高按ASMEⅧ卷的要求。環焊縫的焊縫棱角應小于5mm。

2.3.4接管及附件預制

(1)接管法蘭預制時應保證法蘭螺栓孔相對于設備主軸線平行或垂直跨中布置。

(2)接管法蘭組對錯邊量應小于等于1mm,否則應進行內部修磨過渡處理。

(3)裙座的底座圈、底板上的地腳螺栓孔應均布,中心圓直徑允許偏差、相鄰兩孔弦長允許偏差和任意兩孔弦長允許偏差均不得大于2mm。

(4)其他未做要求的內外附件下料尺寸偏差應符合GB/T1804—2000《一般公差未注公差的線性和角度尺寸的公差》中的c級規定。

2.3.5簡體分段預制

簡體分三段預制,具體分段方法為上中下三段。分段預制完成后,各段應單獨進行開孔及接管和內部件的安裝,避免發生整體焊接完成后,由于內部固定件及無法從人孔進出的可拆卸件無法進入容器內部。

在分段預制期間,應注意以下問題:

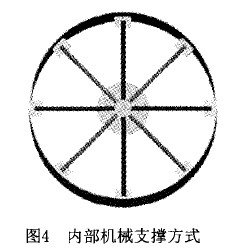

(1)分段口處的兩側筒節,應采用鋼管進行臨時支撐加固,以防止端口變形。所有與殼體接觸部位采用殼體同類的不銹鋼鋼板材料連接。所有臨時支持用碳鋼材料均應涂刷防銹底漆,以防止鐵銹污染容器。分段口臨時加固形式見示意圖,也可采用其他形式的支撐結構,但需保證與容器殼體連接的材料為殼體同類材料。

(2)分段口處的米字支撐應在各段立置組裝前完成組焊加固。各段立置組裝、整段起吊臥置均應采用吊梁進行起吊,以避免造成分段口處的筒體變形。

(3)除劃線標記的部位能夠被后續焊縫覆蓋外,嚴禁在殼體內部采用鋼針劃線或打沖印標記,否則宜采用不銹鋼專用記號筆進行劃線標記。殼體外表面的劃線標記在后續工序中不可去除的部位不得采用硬印標記。

(4)填料支持環、支撐梁安裝后的整體水平度偏差不得大于3mm。

2.3.6筒體的整體組焊

(1)考慮容器整體組焊后殼體內部酸洗鈍化操作難度,可在各段預制完成后分段進行殼體內部酸洗鈍化工作,在容器整體組焊后再進行局部的酸洗鈍化工作。

(2)整體組焊后,簡體的直線度在任意3000mm長度范圍內應小于3mm,殼體總長度范圍內的直線度偏差為L/1000mm。

2.3.7無損檢測

(1)容器的所有A、B、C類焊接接頭及接管內徑大于等于50mm的D類焊接接頭進行100%RT和100%PT檢測。

(2)接管內徑小于50mm的D類焊接接頭及與殼體受壓元件連接的所有內外附件焊縫表面進行100%PT檢測。

2.3.8表面處理及酸洗鈍化

(1)在容器三大段預制完成后,分段進行酸洗鈍化,然后進行容器整體組裝,再進行局部酸洗鈍化。容器內部預裝的可拆卸零部件應單件酸洗鈍化合格后安裝,安裝過程中采取保護措施,防止損傷鈍化表面。

(2)容器內外表面的焊接飛濺物、熔渣、氧化皮、焊疤、油污等應清除干凈,清除過程中應使用不銹鋼專用鋼絲刷或不銹鋼專用拋光砂輪。

(3)酸洗后的不銹鋼表面不得有明顯的腐蝕痕跡,不得有顏色不均勻的斑紋,焊縫表面不得有氧化色。

(4)酸洗鈍化后的不銹鋼表面應用清水沖洗干凈,表面呈中性后擦干水漬。

(5)容器酸洗鈍化后,采用藍點法進行檢查合格。

2.3.9水壓試驗

(1)容器臥置進行水壓試驗,容器的鞍式臨時支撐位置及結構形式按設計文件規定。各部位臨時支撐的水平高度應根據容器所在支撐部位的外徑進行調整,以保證容器水平放置,且各支撐部位受力均勻,避免局部承載過大造成容器損傷變形。

(2)所有臨時支撐與容器表面之問應加墊橡膠板,以防止鐵離子污染。

(3)試驗用水應采用潔凈水(水中氯離子含量小于25mg/1)。水壓試驗合格后,應立即將水排放干凈,并采用壓縮空氣將容器內部吹干。

2.3.10充氮保護

此設備需進行充氮保護,在充氮中應注意以下事項:

(1)容器上所有接管法蘭應配置盲法蘭、螺栓、墊片,用螺栓緊固牢固。管嘴采用絲堵密封。

(2)容器上應設置進氣口和出氣口,并設置相應的閥門及壓力表。壓力表的精度等級不低于1.0級。

(3)容器充氮前,容器應經0.4~0.6MPa的壓縮空氣進行氣密性試驗檢查合格。

(4)氣密性試驗合格后,泄壓,進行氮氣置換。當容器內氧氣濃度小于0.5%時,關閉出氣口,采用氮氣加壓,升壓至0.05MPa后,將進氣口閥門關閉。保壓30分鐘觀察,壓力不下降為充裝合格。

(5)在壓力表裝置(包括壓力表、聯通管、三通旋塞或針型閥、鎖緊裝置)上加裝可清晰看到表盤讀數的金屬保護罩,防止運輸過程中發生損傷。