1刮板冷凝器的工作原理

由于聚酯裝置反應器是在真空環境下生產工作的,在反應器的真空抽吸過程中,反應器內的低聚物會被真空抽出,沿著真空系統中的管道壁凝聚聚集,因而造成真空系統管道堵塞。

為防止反應器中的低聚物聚集在真空系統管道的表面,所以在反應器真空氣相管出口設置刮板冷凝器裝置,使真空系統抽出的低聚物在刮板冷凝器內部筒體表面凝聚,然后由刮板冷凝器內部旋轉刮刀,將凝聚在筒壁表面的低聚物刮下,隨噴淋液一起流出,沿刮板冷凝器底部大氣腿管道排放至下部設備液封罐內,避免了真空氣相管道的堵塞。

2刮板冷凝器的內部結構

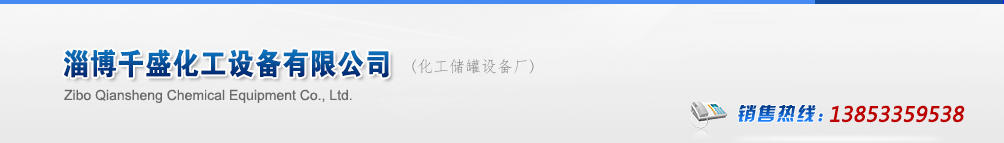

刮板冷凝器的內部結構示意圖見圖1。如圖1所示,刮板冷凝器是由電機減速器、聯軸器、軸封、內部軸承和刮刀組成,真空系統所抽取出的低聚物就是從頂部噴淋處進入刮板冷凝器筒體,由內部旋轉的刮刀將其刮下排除的。

內部軸承主要用于固定內部刮刀軸及刮刀架以及轉動功能。內部軸承結構圖如圖2所示。

3內部軸承工作狀況

刮板冷凝器屬于臥式攪拌設備,該設備為低速重載設備,因此臥式部分尾端攪拌軸就是采用的雙排滾柱調心軸承來支撐的;由于刮板冷凝器是連續性生產裝置,位于內部的轉動部件日常無法維護,一旦內部軸承磨損或損壞,將直接導致刮刀無法運行,甚至刮刀損壞,從而造成真空系統抽出的低聚物大量堆積,堵塞大氣腿或真空氣相管道,造成整套聚酯裝置被迫停車檢修,由此可見保證刮板冷凝器內部軸承完好的重要性。

由于刮板冷凝器是給反應器建立真空的重要設備,在抽取真空時的高溫氣體含有大量低聚物雜質,并混合循環噴淋的乙二醇介質會一同進入刮板冷凝器內,因為工作環境負責,所以該軸承不能按照常規方法加注潤滑脂,而是設有單獨的沖洗系統,沖洗介質為新鮮乙二醇,新鮮乙二醇沖洗的主要作用是冷卻、清洗、潤滑軸承,之所以選用新鮮乙二醇是為了避免潤滑介質中的雜質對軸承的影響,從而保證軸承的良好潤滑和運行。

4內部軸承磨損分析

在近幾年生產過程中,我公司多個裝置中的刮板冷凝器出現卡阻現象,且日常巡檢可聽到內部異常聲音,并發生一起內部軸承損壞破碎掉入底部液封罐內的設備事故,在后期裝置停車檢修中對頻繁出現卡阻和軸承損壞的刮板冷凝器進行檢查,通過對減速器與刮板軸的對中打表測量,排除對中不好因素。在進罐檢查中,測量刮刀與筒壁間距也在正常范圍以內,刮板冷凝器桶內也并無較大物料卡阻,但在所拆卸出的刮板冷凝器內部軸承均生銹嚴重,且內部低聚物物料較多,軸承磨損嚴重。

內部軸承運行狀況很差,通過原因分析得出以下結論:

(1)軸承選型不合理,沖洗乙二醇含有一定水分,而設計使用的軸承為普通鋼架保持架調心滾子軸承,受工作環境影響而生銹。

(2)乙二醇沖洗潤滑流量不足,造成潤滑不充分和外部物料進入。

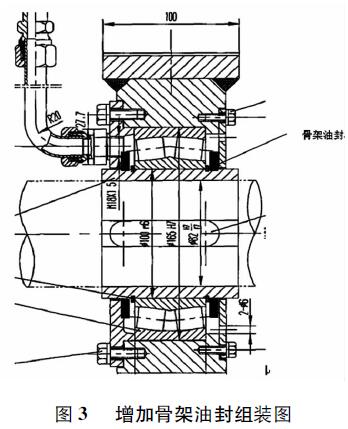

(3)內部軸承座設計缺陷,為使沖洗潤滑的乙二醇有效排出,起到沖洗效果,在設計上原軸承壓蓋留有排液孔洞,造成進入軸承室的乙二醇直接從孔洞排出,不能填充滿軸承室起到充分潤滑作用;且兩側軸承壓蓋均沒有密封設計,較大的縫隙導致了潤滑介質的過多流失,并使真空抽出的反應物料進入軸承室,加劇設備磨損。

5設備改進及技術優化

5.1重新選型內部軸承

將原設計中使用的套圈引導鋼制保持架軸承,替換為滾子引導銅合金車制保持架軸承,避免軸承生銹,增加耐磨性和承受更大的重載力。

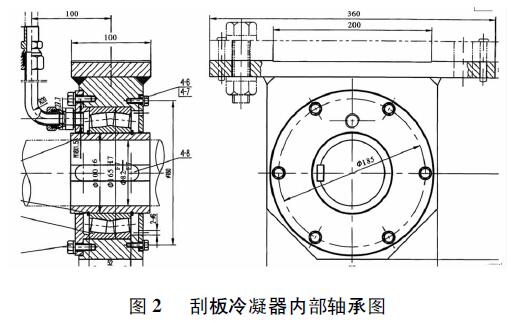

5.2設計密封型軸承座

將原內部軸承座兩側壓蓋拆卸下進行加工,車出凹槽并安裝骨架油封,使軸承室形成密封腔,在安裝骨架油封時需要注意,必須將乙二醇潤滑管對面的骨架油封進行反向安裝,這樣安裝是為了使沖洗潤滑的乙二醇在壓力的作用下,沿著反向安裝的骨架油封唇口沖出,保證軸承座密封腔內乙二醇的充分填充和潤滑,并可防止由真空系統抽出的低聚物和煙氣進入軸承室造成卡阻磨損。

骨架油封采用耐高溫氟橡膠材質,在新鮮乙二醇的沖洗潤滑下可以起到良好的降溫作用,使其不受設備內部環境溫度影響,保證使用壽命。將改造后的軸承座壓蓋組裝,整裝后將軸承座恢復安裝至刮刀軸上,連接乙二醇沖洗管線,不會對原設計設備運轉產生影響。增加骨架油封的組裝圖和內部軸承改造前后效果圖見圖3和圖4。

6改造成果驗證

因我公司聚酯裝置為連續生產裝置,停車大修周期為3~4年/次,設備自改造投入使用后近4年時間,在2017年底設備大修中,對改造使用的刮板冷凝器內軸承進行使用效果檢查,通過拆卸發現,軸承內部干凈無雜物,軸承完好,無明顯磨損痕跡,使用效果非常好,且此方法已在本公司多套聚酯裝置進行推廣使用。

綜合上述問題,對問題設備進行了針對性的技術改進和優化,通過技術手段,實現了聚酯設備在使用周期內平穩運行,避免了設備故障導致的臨時性停車事故發生,有效延長了內部軸承的使用壽命,效果顯著。